Merlo e-Worker sceglie le batterie al piombo

Merlo si è affacciata sul mercato delle macchine elettriche con il piccolo compatto e-Worker. Sollevatore telescopico che inaugura la gamma Generazione Zero e utilizza batterie al piombo acido. I perché di una scelta concreta e condivisibile.

Merlo ha iniziato la sua “rivoluzione verde” con l’arrivo della gamma Generazione Zero. Il primo modello ad approdare sul mercato è stato l’e-Worker. Sollevatore telescopico che non solo ha aperto la strada del full-electric per il costruttore di Cuneo ma rappresenta anche il primo “small” aziendale.

Una pedina che mancava nella gamma delle macchine dal caratteristico colore verde e dove l’elettrificazione ha rappresentato l’occasione per presentarsi con un mezzo completamente nuovo.

In molti però nutrono sempre forti dubbi sull’impiego delle macchine elettriche, sul loro costo di acquisto e sulla gestione delle batterie. Merlo ha voluto fugare ogni questione in merito utilizzando una tecnologia consolidata, conosciuta e decisamente collaudata. Con soluzioni pratiche e in grado di essere realmente “al servizio del cliente” pensando alle effettive necessità di chi lavora ogni giorno con macchine di questo tipo.

Le batterie dell’e-Worker, nella direzione di chi lavora

Merlo ha quindi deciso di impiegare le batterie al piombo acido ad alte prestazioni. Una tecnologia decisamente matura, conosciuta ed utilizzata su larga scala nel mondo dei carrelli elevatori. Si tratta quindi di una dotazione che prevede una manutenzione molto semplice e una tecnica di sostituzione pratica e veloce.

D’altra parte la visione del costruttore è sempre stata estremamente pratica e orientata verso le esigenze operative delle imprese. Siano esse operanti nel settore industriale, delle costruzioni o agricolo.

La scelta di Merlo va inoltre nella direzione del riciclo. Infatti il metallo delle batterie esaurite rappresenta oggi oltre il 40% della produzione nazionale riciclata. Motivo per cui il recupero delle batterie al piombo esauste non è solo fattibile ed economico ma è addirittura incentivato dalle aziende produttrici.

Un altro vantaggio è la possibilità di immediato intervento in caso di guasti. Questo grazie alla modularità della soluzione impiegata che ne permette la sostituzione semplice e rapida. Soprattutto senza evidenti e sostanziali interruzioni del ciclo produttivo.

Merlo e-Worker e le batterie al piombo acido

La gamma e-Worker ha stabilito nuovi criteri operativi nel settore dei sollevatori telescopici. Questo sotto molti punti di vista. Ossia per quanto riguarda la manovrabilità, sia per la nuova filosofia di prodotto che vuole raggiungere zero consumi di carburante fossile, zero rumore e vibrazioni, zero emissioni locali.

Gli e-Worker sono infatti macchine progettate per eliminare completamente i livelli di rumorosità e di emissioni inquinanti locali e incrementare la manovrabilità negli spazi ristretti. Oltre alla riduzione dei costi di esercizio rispetto a modelli analoghi allestiti con motori termici alimentati a gasolio.

La scelta di Merlo verso le batterie al piombo acido

La storia delle batterie al piombo acido inizia nel 1859 grazie al fisico francese Gaston Planté. Si tratta oggi del tipo più longevo di batteria ricaricabile, il più sicuro e quello che ha subìto più sviluppi nell’arco del tempo. Abbiamo quindi a disposizione una una tecnologia matura, affidabile, che non ha problemi di sicurezza, economica e facile da riciclare.

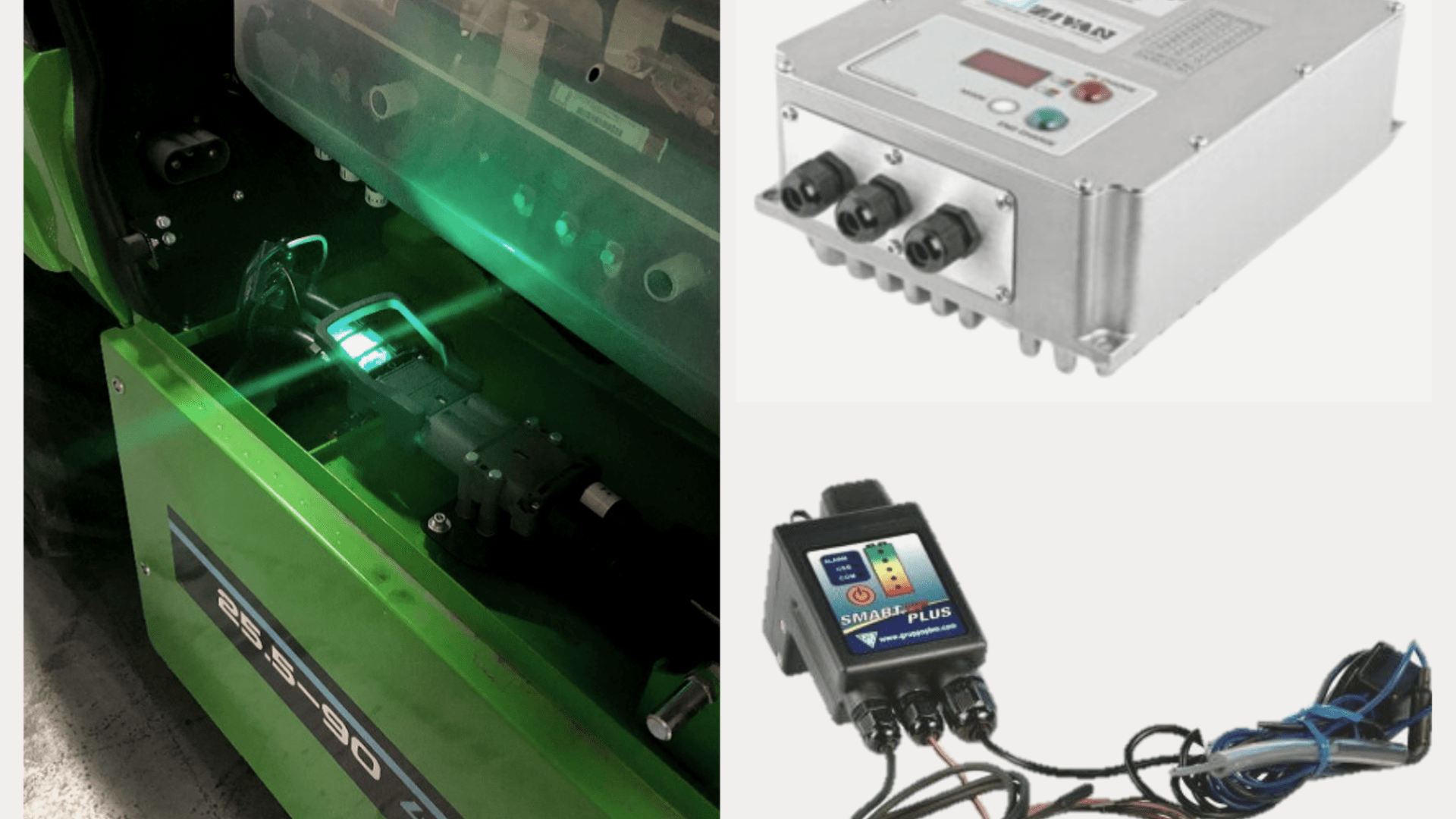

Il pacco batterie dell’e-Worker è formato da 24 elementi collegati in serie. Dove ciascuno contiene 25 piastre in grado di garantire un’autonomia di circa otto ore. Il peso complessivo della soluzione è di 1490 kg. Una massa fondamentale per garantire il duplice obiettivo di autonomia operativa e stabilità alla macchina durante la movimentazione.

Sfruttare al meglio le potenzialità

Merlo ha infatti concepito l’e-Worker per sfruttare a pieno le caratteristiche tecniche della batteria installata. Non è infatti un caso se i progettisti Merlo hanno posizionato la batteria dell’e-Worker in basso, proprio sotto la macchina. Questo ha permesso di distribuire in modo uniforme le masse e abbassare il baricentro rendendo il compatto sollevatore telescopico più stabile. Tutto questo senza bisogno di aggiungere zavorre di nessun tipo.

Inoltre la posizione ribassata consente una rimozione della batteria più semplice rendendo più veloci i tempi di sostituzione. Chi lavora con turni continui ha quindi la possibilità di sostituire il pacco batterie in circa 10 minuti di lavoro. Un tempo del tutto paragonabile ad un rifornimento di carburante. Sapendo inoltre di avere la tranquillità di poter essere sempre operativi in qualsiasi circostanza.

Il concetto del riciclo secondo Merlo

Tutte le batterie, una volta terminata la loro funzionalità, sono dei rifiuti tossici per l’ambiente. Questo per via della loro composizione. Il loro ririclo è quindi un fattore di fondamentale importanza che comporta innegabli vantaggi economici ed ambientali.

Nel caso delle batterie al piombo acido, il metallo riciclato dalle batterie esaurite rappresenta oltre il 40% della produzione italiana di questo materiale. Oltre al fatto di costituire il 37% del fabbisogno nazionale. Il piombo ottenuto dal processo di recupero ha inoltre gli stessi utilizzi e le stesse caratteristiche fisico–chimiche del piombo non ancora lavorato.

Si tratta però di una produzione secondaria che richiede minore energia. Infatti per produrre 1 kg di piombo da quello delle batterie esauste occorre poco più di un terzo dell’energia necessaria per lavorare il minerale estratto dai giacimenti.

Un sensibile abbassamento del Tco

Altro fattore determinante è che il recupero delle batterie al piombo esauste è anche incentivato dalle aziende produttrici delle stesse batterie. Si tratta dell’unico tipo di batteria per il quale il ritiro può rappresentare un guadagno anche per il cliente. Il piombo viene infatti acquistato dalle aziende a prezzo di mercato. Assicurando quindi un ciclo continuo per gli utilizzatori dell’e-Worker sgravandoli di fatto dagli oneri di smaltimento. Un processo virtuoso dove la sostituzione delle batterie avviene in continuo con un centro di costo sostenibile dai molteplici vantaggi.

Merlo ha effettuato una valutazione molto attenta di questa soluzione. L’unico svantaggio delle batterie al piombo acido è che, per garantire elevata durata, occorre arrivare al loro completo esaurimento prima di metterle in ricarica. Aspetto organizzativo che, con due pacchi di batterie che si intercambiano e con la soluzione molto pratica di rapida sostituzione, diventa parte del ciclo operativo aziendale.