Miretti e l’arte dell’antideflagrazione. Le parole di Matteo Stefanini

Veleggiano verso il mezzo secolo di vita (l’anno di fondazione è il 1973) quelli di Miretti, noti sulle pagine di Diesel per i dispositivi anti-emissioni. A qualsiasi latitudine applicativa il nome Miretti è associato soprattutto ai sistemi antideflagranti. Un’applicazione, in particolare, si contraddistingue nella sede di Limbiate, a una ventina di chilometri da Milano: la […]

Veleggiano verso il mezzo secolo di vita (l’anno di fondazione è il 1973) quelli di Miretti, noti sulle pagine di Diesel per i dispositivi anti-emissioni. A qualsiasi latitudine applicativa il nome Miretti è associato soprattutto ai sistemi antideflagranti. Un’applicazione, in particolare, si contraddistingue nella sede di Limbiate, a una ventina di chilometri da Milano: la movimentazione, caratterizzata dai sollevatori frontali, senza eludere però carrelli elevatori, macchine movimento terra, sistemi stazionari.

L’orizzonte di Miretti abbraccia qualsiasi macchinario in ambienti a rischio esplosione (miniere, gallerie, piattaforme petrolifere, etc). Va da sé che gli endotermici, a maggior ragione se Tier IV Final e Stage V, sono familiari alle cure di Miretti. Norme Atex, e non solo. Di cosa stiamo parlando, nello specifico? Lo abbiamo chiesto a Matteo Stefanini, Global sales and marketing Director.

Proprio Stefanini ha voluto ricordare che «La classica applicazione Atex rimanda allo stoccaggio e/o alla movimentazione di materie prime pericolose o a prodotti finiti che diventano pericolosi durante e dopo la lavorazione. Nelle industrie di superficie il tipico e più frequente esempio di macchina antideflagrante è il carrello elevatore, classificabile in base alla portata, al ciclo di lavoro e alla alimentazione (diesel, benzina/gpl o ibrido). Ultimamente rileviamo un trend al rialzo per i carrelli elettrici heavy duty.

In base alla classificazione della zona di lavoro il carrello è trasformabile in categoria 2G, 2D, 2GD e/o 3G, 3D, 3GD, a seconda della presenza di gas e/o polveri infiammabili, esplosive o conduttive, con sensibili differenze per le batterie.

In generale l’antideflagrante comporta la messa in sicurezza di ogni attrezzatura (veicoli stradali, movimento terra, TH, PG, piattaforme, etc). Non devono sussistere causa di innesco, scintilla o calore che possa generare un’esplosione».

La differenza nell’approccio a un Tier II-III e a un motore emissionato?

Anche l’SCR è fonte di calore, come i gas di scarico e la rigenerazione. Basti pensare che certe polveri (e gas) si incendiano ad appena 200°C… Qualsiasi meccanismo che può essere causa di innesco deve essere protetto, in base alle direttive di riferimento (ATEX, IECEx, CNEx, NEC). Ogni paese/nazione ha le proprie norme da rispettare.

Fra i nostri interventi, procediamo alla coibentazione delle superfici calde, al raffreddamento dei gas di scarico, all’incapsulamento dei componenti scintillanti come alternatore e motorini di avviamento, al trattamento antistatico delle cinghie di alternatore o ventola – perché lo sfregamento può innescare una carica elettrostatica – e all’adattamento delle valvole di aspirazione per evitare l’over-speed.

Un’applicazione sui generis?

In America (ndr: Miretti ha uno stabilimento produttivo in New Jersey, oltre a Limbiate, Shanghai e Singapore) abbiamo trovato terreno fertile nelle ‘tank barge’, simil-chiatte che dal Golfo del Messico pompano e trasportano i gas sulla terraferma.

Avete preclusioni di utilizzo, architettura o iniezione?

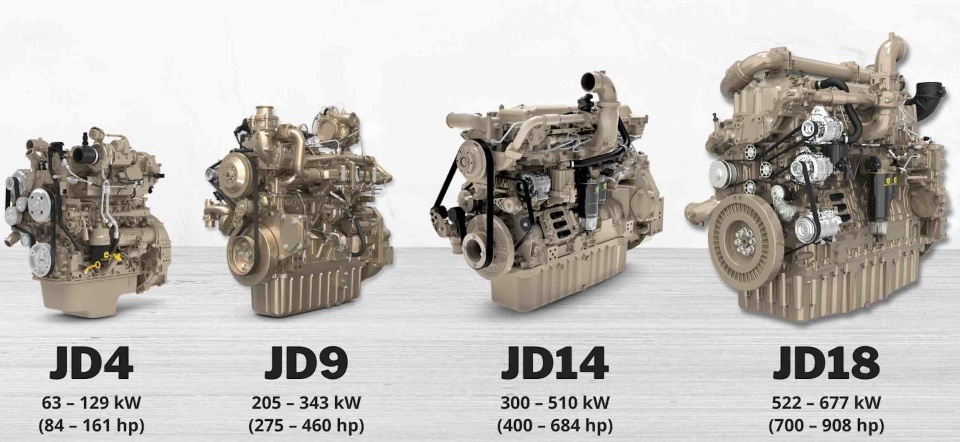

Assolutamente no. Abbiamo recentemente trasformato unità Fpt e Cummins e trattiamo qualsiasi motore. Ne ricordo solo alcuni: Caterpillar, Atlas Copco, Volvo, Deutz, Perkins, MTU, John Deere, JCB, ecc… Siamo indipendenti ed è questo che ci rende unici. Nonostante disponiamo di pacchetti pre-assemblati, offriamo soluzioni customizzate al 100 percento. Noi facciamo il ‘lavoro sporco’, rispettando scrupolosamente le direttive richieste dalla normativa vigente e le indicazioni del cliente.

Quali sono i vincoli operativi?

In alcuni casi la trasformazione Atex non è praticabile o è sconsigliabile. Il diesel, per esempio, non può operare a una temperatura inferiore al T4 (135°C), per non penalizzare le prestazioni. Lo spazio è un’altra spina nel fianco: se si ragiona di open skid c’è margine di manovra, se il motore è invece allocato in un container di dimensioni ridotte, il problema si pone, eccome! Ad esempio, l’ente Dnv fissa alcuni limiti strutturali come la predisposizione di quattro punti di ancoraggio per il sollevamento dello skid, obbligandoci a rispettare la sagomatura originale e impedendoci quindi di posizionare in quella sede scambiatore, marmitta o altro.

Richiediamo sempre l’approvazione finale del progetto da parte del cliente, con cui instauriamo uno scambio continuo di informazioni in ottica di collaborazione costruttiva.

Norme Atex. Quali trasformazioni apportate al motore?

Possiamo parlare degli interventi sulla linea d’ingresso e su quella di scarico. Il ciclo diesel, come noto, genera temperature elevate su collettore di scarico e turbo, che rendono incandescenti le parti meccaniche.

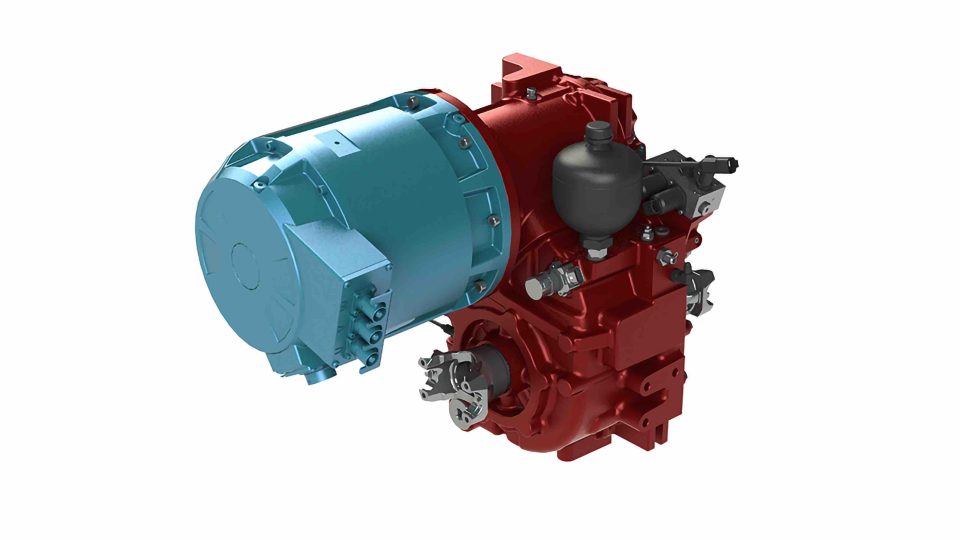

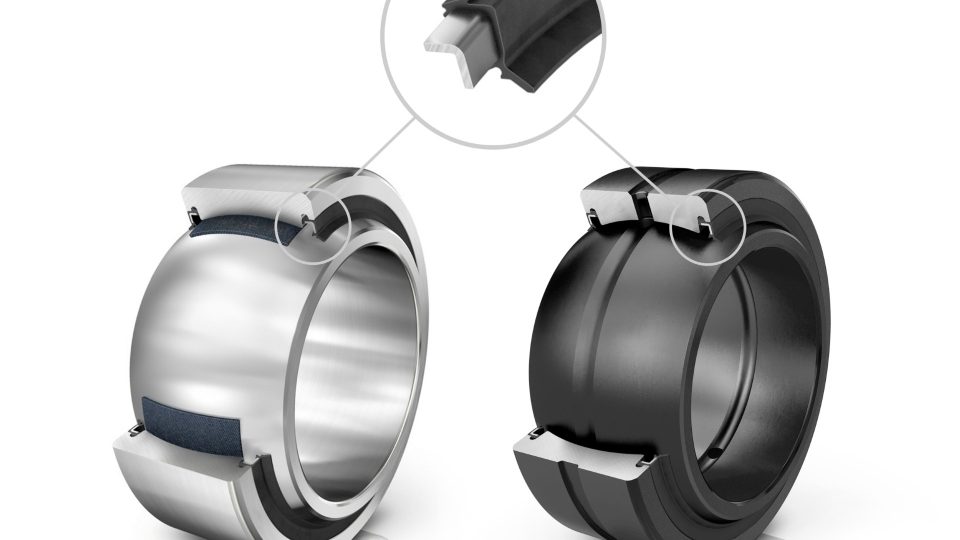

Sulle applicazioni di motori marini la trasformazione risulta semplificata, in ragione del raffreddamento ad acqua dei collettori di scarico e della turbina. Sulla linea di scarico i gas vengono raffreddati mediante lo scambiatore, rispettando i parametri imposti dal cliente (solitamente è T3 – 200°C). Lo scambiatore è il Miretti FilterEx: un sistema brevettato e certificato che racchiude in un solo componente il ferma-fiamma (self cleaning) basato sulla tecnologia catalitica, il gas cooler e lo spegni-scintilla. Spostandoci all’ingresso, in un’area classificata il motore potrebbe aspirare aria arricchita di gas, che innesca una intensificazione della detonazione che potrebbe degenerare nell’over-speed (con conseguenti complicazioni come il grippaggio dei pistoni) e innescare scintille.

Come impedire quindi che il motore risucchi aria satura di gas? Immettiamo tra motore e linea di aspirazione una valvola shut-down che interrompe il flusso d’aria fino all’extrema ratio dello spegnimento del motore. L’allarme scatta in anticipo e la farfalla si attiva molto prima del punto di rottura. Il sistema di controllo chiude anche la valvola di alimentazione.

Una differenza tra voi e i competitor?

Tra gli altri, l’allocazione del ferma-fiamma: altri lo posizionano all’uscita dello scambiatore di calore, a contatto con gas freddi; Miretti, invece, prima dello scambiatore, a contatto con i gas provenienti dalla turbina e quindi molto caldi (anche oltre i 400°C). Nel primo caso, le particelle incombuste dei gas di scarico già raffreddati aderiscono maggiormente alle superfici del flame arrestor; cosa che non succede con noi, proprio a causa del diverso posizionamento di questo componente. Conseguentemente, un’altra differenza riguarda il superiore intervallo di manutenzione, che Miretti fissa a 1.000 ore.

In conclusione?

Miretti lavora da decenni anche nel minerario. Le situazioni a cielo aperto, come le piattaforme, rappresentano un’emergenza che, nonostante sia sempre esistita, ha guadagnato popolarità nell’ultimo periodo (basti pensare al caso della Deep water horizon). Miretti partecipa attivamente a vari gruppi di lavoro che si occupano della stesura dei nuovi standard Europei e Nord Americani.

Nello specifico: comitato tecnico del CEI CT31-Materiali Antideflagranti; “Project Team PT80079-41” che si sta occupando della stesura del nuovo standard internazionale per i motori a combustione interna; comitato americano NFPA Industrial Trucks. Un’ultima annotazione sul service: quadripartito tra Limbiate, nel Benelux, baricentrico in Europa, in America e a Singapore; queste sono le aree più ‘calde’. I tecnici sono addestrati per intervenire su qualsiasi veicolo, motore o piattaforma.

Siamo un’azienda italiana ma con una visione internazionale e con un approccio all’antideflagrante di tipo globale. Questo ci permette di seguire i clienti in tutto il mondo.